Schéma GCM, princíp činnosti, základné operácie, charakteristiky. Veľká encyklopédia ropy a zemného plynu

Vodorovne - kovacieho stroja

(GCM)

určené na bezzábleskové razenie za tepla (Pozri bezzábleskové razenie) tyčových polotovarov v delených matriciach. Podľa povahy dopadu na obrobok sa GCM vzťahuje na lisy. Na GCF sa vykonáva pristátie, ako aj prepichovanie, rezanie, ohýbanie, vytláčanie. V porovnaní s inými kovacími a lisovacími strojmi sú GKM produktívnejšie a poskytujú vysoko presné výrobky. Pracovná sila v GCM je vytváraná kľukovým mechanizmom, pohyb pracovných telies prebieha v horizontálnej rovine. Pomocné operácie (podávanie obrobku, jeho upínanie atď.) sa vykonáva pákovým vačkovým mechanizmom. V ZSSR av zahraničí sa GKM vyrábajú so silou 0,5 až 31,5 Mn(od 50 do 3150 mc), čo umožňuje osadiť tyče s priemerom až 225 mm. Lit.: Kozhevnikov V.Ya., Ksenzhuk I.G., Khudyakov I.I., Horizontálne kovacie stroje, M. - K., 1960. B. V. Rožanov, V. P. Lints.

Veľká sovietska encyklopédia. - M.: Sovietska encyklopédia. 1969-1978 .

Pozrite sa, čo je "Horizontálny kovací stroj" v iných slovníkoch:

horizontálny kovací stroj- GKM Kľukové pole, určené pre na výrobu výkovkov s použitím. operácie deformácie za tepla: upchávanie, dierovanie, razenie, dierovanie, ohýbanie atď.; rozlíšiť GCM od vertikály. a horizont. maticový konektor. … …

horizontálny kovací stroj- Pozri horizontálny kovací stroj (HCM) ...

kľukový lis pre lisovanie za tepla výrobky z tyčí a rúr vo viacvláknových matriciach s delenými matricami. Hlavná operácie vykonávané na G. až m .. vylodenie a firmvér. Používa sa na získanie pevných a dutých tyčí s jedným alebo viacerými ... ... Veľký encyklopedický polytechnický slovník

horizontálny kovací stroj (HCM)- [(horizontálny) kovací stroj] kľukový stroj určený na výrobu výkovkov s použitím operácií deformácie za tepla: utláčanie, dierovanie, razenie, dierovanie, ohýbanie atď.; rozlíšiť GCM s vertikálnym a horizontálnym ...... Encyklopedický slovník hutníctva

kovacieho stroja- hlavičkový lis Druh kovacieho zariadenia spojeného s mechanickým lisom, v ktorom hlavná tvárniaca energia pôsobí horizontálne na obrobok, ktorý je zachytený a držaný predchádzajúcim pôsobením zápustiek. odlievací stroj, ktorý privádza taveninu do kovovej formy pod určitým tlakom s následným držaním až do stuhnutia. Podľa typu pohonu sa stroje delia na hydraulické, piestové a ... ... Encyklopedický slovník hutníctva

stroj na odstraňovanie požiaru- zariadenie na čistenie povrchu horúcich kovových predvalkov (kvety, dosky) spaľovaním povrchovej defektnej vrstvy kovu v prúde zemného plynu a kyslíka pri pohybe predvalkov po valčekovom stole; Pozri…… Encyklopedický slovník hutníctva

Strana 1

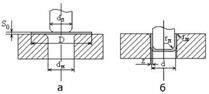

Horizontálne kovacie stroje majú raznice zložené z troch častí (obr. 3.29): pevná matrica 3, pohyblivá matrica 5 a razidlo /, otvárajúce sa v dvoch na seba kolmých rovinách. Po zapnutí stroja pohyblivá matrica 5 pritlačí tyč k pevnej matrici, zarážka 2 sa automaticky posunie do strany a až potom sa razník / dostane do kontaktu s vyčnievajúcou časťou tyče a zdeformuje ju. Kov zároveň vypĺňa tvarovaciu dutinu v matriciach umiestnených pred upínacou časťou. Formovacia dutina môže byť umiestnená nielen v matrici, ale aj spoločne v matrici a razidle a tiež len v jednom razidle.

Horizontálne kovacie stroje (HCM) majú v porovnaní s kladivami a lismi vysokú produktivitu, sú najviac prispôsobené na použitie elektrických vykurovacích zariadení a sú vhodnejšie na mechanizáciu a automatizáciu procesu razenia. GCM pracujú s veľkou presnosťou a sú také čisté, že niekedy odpadá dodatočné opracovanie.

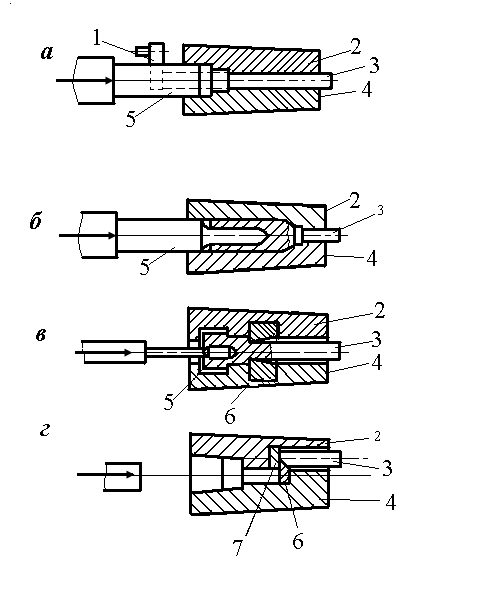

| Kinematická schéma horizontálneho kovacieho stroja.| Schémy hlavných operácií pri razení na horizontálnom kovacom stroji. a - pristátie. b - pristátie - sada kovu. c - firmvér. g - dierovanie. |

Horizontálne kovacie stroje majú matrice pozostávajúce z troch častí (obr. 3.38): pevnej matrice 3, pohyblivej matrice 5 a razníka 1, otvárajúceho sa v dvoch na seba kolmých rovinách. Po zapnutí stroja pohyblivá matrica 5 pritlačí tyč k pevnej matrici, zarážka 2 sa automaticky posunie do strany a až potom sa razník / dostane do kontaktu s vyčnievajúcou časťou tyče a zdeformuje ju. Kov zároveň vypĺňa tvarovaciu dutinu v matriciach umiestnených pred upínacou časťou. Formovacia dutina môže byť umiestnená nielen v matrici, ale aj spoločne v matrici a razidle a tiež len v jednom razidle.

Horizontálne kovacie stroje majú vysokú produktivitu (400 - 900 výkovkov za hodinu), poskytujú výkovky s väčšou presnosťou ako kladivové kovanie a takmer bez otrepov. Na týchto strojoch sa ubíjaním zahriatych valcovaných polotovarov získavajú prstencové výrobky a výkovky typu tyčí s hlavami alebo zosilneniami.

Horizontálne kovacie stroje (obr. 192) sa používajú na výrobu plných alebo dutých tyčí so zahusťovaním.

Horizontálny kovací stroj má voľnobežné a pracovné zdvihy. Voľnobeh začína zapnutím elektromotora, kedy sa otáča iba kladka 3, ale spojka 4 je vypnutá; brzda 18, umiestnená na pravá strana hnací hriadeľ 17, zabraňuje otáčaniu hnacieho hriadeľa. Po stlačení pedálu 10 sa do spojky dostane stlačený vzduch a zapne ju, čím sa uvoľnia utiahnuté brzdové pásy a hnací hriadeľ sa otáča. Súčasne vzduch vstupujúci do brzdy 18 uvoľňuje napnuté brzdové pásy a rotácia z hnacieho hriadeľa sa prenáša na kľukový hriadeľ.

Horizontálne kovacie stroje Na týchto strojoch sa vykonáva hlavička za tepla. rôzne časti(tyčový typ so zosilnením, s priechodným otvorom, so slepou dutinou, zložitou konfiguráciou atď.) z tyčového materiálu alebo rúr vo viacvláknových matriciach. Konštrukcia zápustiek umožňuje aj vysekávanie otvorov, rezanie po obryse, odrezávanie tyče a pod. Horizontálne kovacie stroje sa vyznačujú matricou delenou vo vertikálnej a horizontálnej rovine.

Celkový pohľad a kinematická schéma horizontálneho kovacieho stroja s vertikálnym delením zápustky sú znázornené na obr. 48, a, b. Elektromotor 1 cez klinový remeňový prevod 2, zotrvačník 3 a spojku 4 poháňa hnací hriadeľ 17. Tento hriadeľ prenáša otáčanie kľukového hriadeľa 22 cez malý 16 a veľký 21 prevod. Kľukový hriadeľ zakrýva ojnicu 20, ktorá sa pohybuje vratným pohybom hlavného posúvača 19. Na kľukovom hriadeli je namontovaný excentr 23, ktorý poháňa bočný posúvač 5. Ten pri pohybe dopredu posúva sústavu pák 6, 7 a 8 spojených s upínaním. šmýkadlo 9. Otáčanie kľukového hriadeľa teda spôsobuje translačný pohyb bočných 5 a zvieracích šmýkadiel 9; takmer súčasne s nimi dochádza k pracovnému pohybu (doprednému pohybu) podestového, resp. 12 matice. Zahriaty obrobok privádzaný dopredu je v kontakte s dorazom. Akonáhle sa posúvače začnú pohybovať dopredu (pracovný zdvih), zarážka 13 sa začne pomocou páky 15 zdvíhať a opustí priestor matrice. Upínacie šmýkadlo 9, posúvajúce šmýkadlo 19, upne obrobok medzi polovice 11 a 12 matrice, potom šmýkadlo 14 narazí na čelnú plochu obrobku.

Po pristátí sa posúvače posunú späť, výkovok sa uvoľní a razič ho odoberie alebo prenesie do iného prúdu.

Horizontálny kovací stroj má voľnobežné a pracovné zdvihy. Voľnobeh začína zapnutím elektromotora, kedy sa otáča iba kladka 3, ale spojka 4 je vypnutá; brzda 18, umiestnená na pravej strane hnacieho hriadeľa 17, zabraňuje otáčaniu hnacieho hriadeľa. Po stlačení pedálu 10 sa do spojky dostane stlačený vzduch a zapne ju, čím sa uvoľnia utiahnuté brzdové pásy a hnací hriadeľ sa otáča. Súčasne vzduch vstupujúci do brzdy 18 uvoľňuje napnuté brzdové pásy a rotácia z hnacieho hriadeľa sa prenáša na kľukový hriadeľ.

Produktivita horizontálnych kovacích strojov je vysoká (400…900 výkovkov za hodinu).

Horizontálne kovacie stroje (HCM) majú matrice pozostávajúce z troch častí: pevných 8 a pohyblivých 1 matríc, otváraných v dvoch na seba kolmých rovinách, a razníka (obr. 12.7).

Tyč s vyhrievanou oblasťou smerujúcou k razníku je umiestnená v pevnej matrici 8. Poloha tyče je určená dorazom. Keď je GCM zapnutý, pohyblivá matrica 1 pritlačí tyč proti pevnej matrici 8, zarážka sa posunie do strany a razník narazí na vyčnievajúcu časť tyče, čím ju zdeformuje.

Hlavný posúvač 7, ktorý nesie razník, je poháňaný od kľukového hriadeľa 6 pomocou ojnice 5. Pohyblivá matrica 1 je poháňaná z bočného posúvača 3 sústavou pák 2. Bočný posúvač je poháňaný vačkami. 4 sediaci na konci kľukového hriadeľa 6.

GCF sa zvyčajne stavia so silou do 30 MN. Hlavné operácie vykonávané na poli plynového kondenzátu sú upchávanie, dierovanie a dierovanie.

Kovanie na GCM sa môže vykonávať v niekoľkých prechodoch v samostatných prúdoch, ktorých osi sú umiestnené horizontálne nad sebou. Každý prechod sa vykonáva jedným pracovným zdvihom stroja.

Ryža. 12.7. Kinematická schéma horizontálneho kovacieho stroja:

1 - pohyblivá matrica; 2 - systém pák; 3 - bočný posúvač; 4 - vačky;

5 - ojnica; 6 - kľukový hriadeľ; 7 - posúvač; 8 - pevná matrica

52. Studená zápustkové kovanie: typy, schémy, charakteristiky, rozsah.

Na extrúziu za studena sú vhodné kovy s vysokou ťažnosťou, nízkou pevnosťou v ťahu a nízkou prekaliteľnosťou.

Existujú dva hlavné spôsoby extrúzie (obr. 44, a): priame, pri ktorých kov prúdi v smere pohybu razníka (obr. 44, I), a reverzné, keď kov prúdi smerom k pohybu lisovníka. dierovač (obr. 44, II). Používa sa aj kombinované pretláčanie (obr. 44, III), pri ktorom kov prúdi súčasne v smere pohybu razníka a k nemu.

Priama metóda sa používa na získanie dielov s prírubou a dielov, ako sú tyče a rúrky s rôznymi tvarmi prierezu, reverzná metóda sa používa na duté diely s dnom, ako sú uzávery, kombinovaná metóda sa používa na diely zložitého tvaru s rôznymi výstupkami a rebrami v spodnej časti dielu a dielmi s dvoma dutinami s mostíkom medzi nimi.

Polotovary pre metódu priamej extrúzie sú ploché podložky alebo hrubostenné uzávery (obr. 44, b). Pre spätné vytláčanie sa obrobky a diely získavajú dokončovacím rezaním z plechu alebo rezaním z tyče. Tvar polotovarov musí zodpovedať tvaru prierezu dielu.

Ryža. 44. Schémy extrúzie za studena: I - priama, II - spätná, III - kombinovaná; a - schémy procesov, b - formy polotovarov, c - hotové diely

Časti sa vyrábajú vytláčaním za studena (obr. 44, c) z olova, hliníka, zinku, medi, mosadze a nízkouhlíkovej ocele.

Píchanie za studena je proces zväčšovania priečnych rozmerov časti obrobku súčasným zmenšením jeho dĺžky. Hlavica za studena sa používa na tvarovanie hláv nitov, svorníkov, skrutiek, skrutiek, matíc, ako aj niektorých častí strojov z ocele a neželezných kovov. Bez ohrevu sa osadia skrutky do veľkosti M20 a matice do veľkosti M27.

Ryža. 45. Schémy studenej hlavy: a-skrutka s poloprotihlavou, získaná pri dvoch zásahoch do stroja, b - skrutka získaná pri štyroch zásahoch do stroja

Kalibrácia sa používa na získanie presných rozmerov a rovnomerného, čistého a hladkého povrchu dielov vyrobených kovaním alebo lisovaním za tepla. Kalibrácia sa vykonáva v matriciach na perkusných lisoch - trením alebo razením. Rozlišujte rovinnú a objemovú kalibráciu.

Pri kalibrácii v rovine sa krimpujú iba jednotlivé roviny obrobku a kalibrujú sa rozmery jeho hrúbky (obr. 46, a). Stupeň upnutia je zvyčajne 5-10% pôvodnej hrúbky obrobku.

Objemová kalibrácia spočíva v komplexnom stlačení obrobku s vytlačením prebytočného kovu do záblesku, ktorý sa odstráni následným orezaním alebo čistením (obr. 46,b).

V niektorých prípadoch sú diely podrobené kombinovanej kalibrácii - najprv objemovej a potom rovinnej.

53. Razenie plechu za studena: východiskový materiál, rozsah, charakteristika.

Lisovanie plechov za studena je jednou z najmodernejších metód výroby rôznych prírezov a hotových výrobkov deformáciou plechového materiálu (spravidla kovu) materiálu tlakom na lise pomocou razidla. Podobný postup sa vykonáva v studenom stave, preto sa nazýva lisovanie za studena.

Plechy, pásy a pásy sa používajú ako prírezy na lisovanie plechov za studena. Podľa hrúbky sa plechy delia na tenké (do 4 mm) a hrubé (nad 4 mm). Razenie doskového materiálu sa často vykonáva v horúcom stave. Najpoužívanejšie pri tvárnení plechov za studena sú uhlíkové a legované ocele, meď a jej zliatiny, hliník a jeho zliatiny, ako aj nekovové materiály papier, ebonit, kartón, guma, vlákna, azbest, organické sklo, vinylové plasty a iné materiály dodávané vo forme listov, pások a pásikov.

Proces výroby lisovaných výrobkov začína štúdiom technologického postupu s cieľom automatizácie a optimalizácie. Paralelne sa vyvíjajú hotové matrice a vyrábajú sa produkty kusových testov. Ak je proces razenia dokonale nastavený a hotový výrobok je uspokojivý, začne sa hromadná výroba.

Lisovanie plechov je široko používané v rôznych priemyselných odvetviach, najmä v automobiloch, traktoroch, lietadlách, výrobe rakiet a nástrojov, elektrotechnickom priemysle atď.

Výhody lisovania plechu zahŕňajú:

Možnosť získania dielov s minimálnou hmotnosťou pre danú pevnosť a tuhosť;

Dostatočne vysoká rozmerová presnosť a kvalita povrchu umožňujúca minimalizovať dokončovacie operácie obrábania;

Porovnateľná jednoduchosť mechanizácie a automatizácie lisovacích procesov, poskytujúca vysokú produktivitu (30-40 tisíc dielov za zmenu z jedného stroja);

Dobrá adaptabilita na výrobný rozsah, kde môže byť lisovanie plechov ekonomicky životaschopné v hromadnej aj malosériovej výrobe.

Materiál použitý na lisovanie musí spĺňať nielen prevádzkové požiadavky, ale musí mať aj vysokú lisovateľnosť, t. j. schopnosť plechového polotovaru deformovať sa pri tvarovacích operáciách bez poškodenia. Ten istý obrobok však môže pri jednej operácii umožniť výraznú plastickú deformáciu, pri iných môže vykazovať horšiu tvárnosť. To sťažuje hľadanie spoločných ukazovateľov (kritérií) lisovacej schopnosti, ktoré umožňujú na základe mechanických skúšok posúdiť možné správanie sa obrobku pri všetkých tvarovo zmenených operáciách lisovania plechu.

54. Deliace operácie plechového razenia: schémy, charakteristiky, nástroje.

Oddeľovacie operácie sú určené buď na získanie obrobku z listu alebo pásky, alebo na oddelenie jednej časti obrobku od druhej. Operácie sa môžu vykonávať v uzavretej alebo otvorenej slučke.

Oddelenie jednej časti obrobku od druhej sa uskutočňuje relatívnym posunom týchto častí v smere kolmom na rovinu obrobku. Tento posun je spočiatku charakterizovaný plastickou deformáciou a končí deštrukciou.

Rezanie - oddelenie časti obrobku pozdĺž otvoreného obrysu na špeciálnych strojoch - nožnice alebo pečiatky.

Zvyčajne sa používa ako obstarávacia operácia na oddelenie listov na pásy a prírezy požadovaných rozmerov.

Hlavné typy nožníc sú znázornené na obr. 15.5.

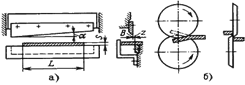

nožnice s translačným pohybom rezných hrán noža môžu byť s rovnobežnými nožmi, na strihanie úzkych pásikov, s jedným šikmým nožom - gilotínou (obr. 15.5.a). Rezné hrany v gilotínových nožniciach sú navzájom naklonené pod uhlom 1 ... 50, aby sa znížila rezná sila. Plech sa podáva na doraz, ktorý určuje šírku odrezaného pásu B. Dĺžka odrezaného pásu L by nemala presahovať dĺžku nožov.

nožnice s rotačný pohyb rezné hrany - kotúč (obr. 15.5.b). Dĺžka rezaného obrobku nie je obmedzená nástrojom. Otáčanie kruhových nožov poskytuje nielen separáciu, ale aj posuv obrobku pôsobením trecích síl. Rezné hrany nožov prichádzajú jedna za druhou, čím je zabezpečená rovnosť línie rezu. Aby sa zabezpečilo zachytenie a podávanie obrobku, priemer nožov musí byť 30 ... 70 krát väčší ako hrúbka obrobku, pričom sa zvyšuje s poklesom koeficientu trenia.

Dierovanie a dierovanie - oddelenie kovu pozdĺž uzavretého obrysu v pečiatke.

Pri rezaní a dierovaní je povaha deformácie obrobku rovnaká. Tieto operácie sa líšia iba účelom. Vystrihnutie vonkajšieho obrysu dielu a dierovanie - vnútorný obrys (vytvorenie otvorov).

Dierovanie a dierovanie sa vykonáva pomocou kovového razidla a matrice. Razník vtlačí časť obrobku do otvoru matrice. Schéma procesov rezania a dierovania je znázornená na obr. 15.6.

Ryža. 15.6. Schéma procesov rezania (a) a dierovania (b).

1 - dierovač, 2 - matrica, 3 - výrobok, 4 - odpad

Zníženie reznej sily sa dosiahne vykonaním skosenia na matrici počas razenia, na razidle - počas razenia.

Pri lisovaní malých a stredne veľkých dielov sa z jedného plechového polotovaru na lisovanie vyreže niekoľko plochých prírezov. Medzi susednými obrysmi polotovarov, ktoré sa majú vyrezať, sa nechajú prepojky so šírkou približne rovnajúcou sa hrúbke polotovaru. V niektorých prípadoch sú susedné obrobky rezané bez prepojok (úspora kovu so zhoršením kvality rezu a znížením životnosti nástroja).

55. Operácie zmeny tvaru plechu: schémy, charakteristiky.

Ohýbanie je technologická operácia lisovania plechu, v dôsledku ktorej sa z plochého obrobku pomocou razidiel získa zakrivená priestorová časť. Existujú jednouhlové, dvojuhlové, viacuhlové ohýbanie, lemovanie a zvlnenie (obr. 1.6). ![]()

Pri jednouhlovom ohýbaní sa kovové vrstvy vo vnútri uhla ohybu (zo strany razníka) stláčajú a skracujú v pozdĺžnom smere a naťahujú v priečnom smere

Vonkajšie vrstvy (na strane matrice) sú natiahnuté a predĺžené v pozdĺžnom smere a stlačené v priečnom smere. Medzi predĺženou a skrátenou vrstvou je neutrálna vrstva (n.s.), ktorá predstavuje podmienený zakrivený povrch, ktorý oddeľuje vrstvy stlačených a natiahnutých vlákien.

postupnosť procesu ohýbania v jednom uhle je znázornená na obr. 1.8 a zahŕňa 3 stupne: elastické ohýbanie; elastické - plastové ohýbanie; kalibrácia. V tomto prípade dochádza k postupnému zmenšovaniu polomeru zakrivenia a ohybového ramena (L1,L2,LK).

Dôležitými veličinami, ktoré určujú možnosť ohybu plechu, sú minimálne prípustné polomery ohybu. Musia zodpovedať plastickým vlastnostiam kovu a zabrániť tvorbe trhlín.

Extrakcia je technologická operácia LSH, ktorá spočíva v premene plochého alebo dutého obrobku na dutý výrobok s uzavretým obrysom otvorený zhora. Podľa geometrického tvaru získaných častí sa rozlišuje kapota výrobkov osovo symetrických, krabicových a zložitých asymetrických tvarov. Okrem toho existujú kapucne s tlakom a bez tlaku, ako aj so zriedením stien a bez nich.

Schéma odsávača pár bez upnutia je znázornená na obr. 1.15. Razník pôsobiaci na strednú časť obrobku (obr. 1.15a) spôsobuje jeho vychýlenie v dôsledku vytvárania ohybového momentu zo strany matrice a razníka. Ďalšie spúšťanie lisovníka vedie k vzniku radiálnych ťahových napätí dostatočných na prenesenie prírubovej časti obrobku do plastického stavu.

V jednej operácii ťahania možno získať jednu plytkú časť, pretože. pri vysokých ťahových pomeroch v nebezpečných priestoroch (prechod z príruby na stenu a zo steny na dno) môže hodnota radiálnych ťahových napätí presiahnuť maximálne σρmax, čo povedie k oddeleniu príruby alebo dna od stena dielu.

Hlavné operácie tvarovania plechu, ktoré menia tvar obrobku v dôsledku miestnych deformácií, zahŕňajú reliéfne tvarovanie (tvarovanie výstuh a lokálnych výstupkov), obrubovanie, krimpovanie a rozširovanie.

Reliéfne lisovanie je operácia lisovania plechu, ktorá slúži na získanie konvexno-konkávneho reliéfu v dôsledku miestnych lokálnych deformácií v ťahu. Týmto spôsobom sa získajú výkresy, výstužné rebrá, ktoré zvyšujú celkovú tuhosť dielu o 100-200%, znižujú spätné pruženie (zvýšenie presnosti) a umožňujú znížiť požadovanú hrúbku kovu.

56. Lisovanie elastickými médiami: schémy, charakteristiky.

Lisovanie elastickým médiom je špeciálny druh tlakovej úpravy kovov a je považovaný za jeden z progresívnych technologických procesov.

Výhody

Lisovanie elastickým médiom má množstvo výhod, pretože jeho štruktúra umožňuje použitie univerzálneho technologického zariadenia. Práve výrazné konštrukčné zjednodušenie, zníženie spotreby kovu a nákladov na technologické vybavenie je hlavnou výhodou tohto spôsobu razenia.

Razenie elastickým médiom sa vyznačuje:

mimoriadne vysoký výkon;

krátke termíny prípravy výroby;

racionálne používanie základných materiálov;

dosiahnutie najlepších mechanických vlastností vyrábaných dielov;

neobmedzené možnosti z hľadiska mechanizácie a automatizácie výroby;

minimálne náklady na dierovacom nástroji.

Požiadavky na polotovary

Pri lisovaní gumou sa okrem všeobecných požiadaviek na polotovary musia brať do úvahy:

okraje v listoch konkávnych strán by mali byť starostlivo očistené, najmä ak sú výšky strán blízke alebo rovné maximálnej prípustnej hodnote.

Pri razení elastickým médiom s ohrevom:

obrobky musia byť pred ohrevom odmastené;

označenie na nich pred ohrevom by sa malo umyť, aby sa zabránilo nerovnomernému ohrevu;

zvyšky ochranných podložiek prilepené na obrobok po lisovaní teplom očistite kefou a opláchnite teplou vodou.

Na zvýšenie faktora využitia materiálu sa odporúča použiť skupinové rezanie dielov. Pri navrhovaní prázdnej tabuľky rezu by sa mali brať do úvahy nasledujúce vzdialenosti:

medzi prijatými časťami,

medzi dielmi a okrajom listu.

Tlak potrebný na skupinové vysekávanie-dierovanie dielov zo spoločného obrobku by sa mal určiť z podmienky vyseknutia najmenšieho z otvorov (drážok), ktoré sú k dispozícii na dieloch zahrnutých v súprave.

Pri výrobe výrobkov s malou hĺbkou je razník nahradený gumovým vankúšom (obr. 16.2.a). Pomocou gumy je možné vykonávať všetky operácie: rezanie, ohýbanie, kreslenie, tvarovanie. Matrix 3 je pripevnený k stolu a gumová poduška umiestnená v oceľovej klietke 1 je pripevnená k podvozku lisu (hrúbka obrobku 2 je do 1,5 mm).

Ryža. 16.2. Schémy lisovania plechu pomocou elastického média a kvapaliny

Valcové gumené razníky sa používajú pri ťahaní výrobkov zložitého tvaru, ak je to potrebné, na zväčšenie diametrálnych rozmerov strednej časti valcových polotovarov (obr. 16.2.b).

Pri hydraulickom ťahaní (obr. 16.2.c) sa získajú duté časti valcového, kužeľového, guľového alebo iného tvaru lisovaním na obrobok kvapalinou alebo kvapalinou uzavretou v elastickom plášti.

Katedra strojov a technológií zlievarenskej výroby

TEST

disciplína „Stroje a zariadenia

strojárske podniky"

Možnosť číslo 1.

Úvod

Základné operácie a zápustky horizontálnych kovacích strojov

Usporiadanie výložníkových žeriavov

3. Účel a zariadenie vertikálnej vŕtačky

Zoznam použitej literatúry

Úvod

Účelom tejto skúšky je preštudovať si nasledujúcu problematiku: hlavné operácie a zápustky horizontálnych kovacích strojov, konštrukcia výložníkových žeriavov, účel a usporiadanie vertikálnej vŕtačky Znalosť usporiadania strojov a zariadení, ich technické možnosti, výkon umožňuje:

Vyvinúť technológiu výroby produktov;

Plán výroby;

Vykonávať organizačné a riadiace činnosti;

Určite technické a ekonomické charakteristiky;

Vykonajte racionálny výber zariadenia v závislosti od konkrétnych výrobných podmienok.

Možnosť číslo 1

1. Základné operácie a zápustky horizontálnych kovacích strojov.

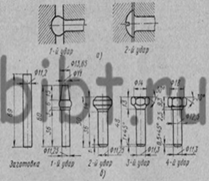

Horizontálne kovacie stroje sú široko používané na kovanie za tepla. Horizontálny kovací stroj (HCM) (obr. 1) je mechanický lis s horizontálnym smerom deformačnej sily. V kinematickej schéme GCM sa okrem hlavného kľukového mechanizmu 1, 2, 3 nachádza upínací mechanizmus 9, 10, 11. Ten zabezpečuje upnutie nedeformovateľnej časti obrobku, čím zabraňuje vytlačenie z pečiatky horizontálnou silou GCM.

Razidlo GCM sa skladá z troch častí: bloku razidiel 4 a dvoch razidiel - pevného b a pohyblivého 8. Blok razidiel je osadený v hlavnom posúvači 3, pevný razník 6 je v ráme a pohyblivý razník 8 je v upínacom posúvači. Známka má dva konektory: jeden je medzi blokom razníkov a matrice, druhý je medzi matricami. Navyše rovina spojky medzi matricami môže byť vertikálna a horizontálna. Všetky ďalšie informácie sa týkajú najpoužívanejšieho GCM s vertikálnym rozdelením matice.

Ryža. 1. Schéma razenia na horizontálnom kovacom stroji (pohľad zhora)

Interakcia medzi mechanizmami HCM a časťami raznice v procese razenia prebieha podľa nasledujúcej schémy (obr. 1). Obrobok-tyč 7 je umiestnená v upínacej časti prúdu pevnej matrice 6 a posúvaná dopredu až na doraz 5. Časť tyče s dĺžkou Lb presahujúca upínaciu časť prúdu sa nazýva osadená časť obrobok. Takéto usporiadanie mechanizmov stroja, častí razidla a obrobku predchádza zaradeniu stroja do pracovného zdvihu a je na schéme označené ako Poloha a. Zapnutím stroja na pracovný zdvih sa mechanizmy a časti razidla dostanú postupne do ustanovení b a c. V počiatočnom štádiu otáčania kľukového hriadeľa 1 vačka 11 poháňa mechanizmus 9 cez valec 10. Upínací mechanizmus posúva matricu 8 do pracovnej polohy a pevne upne obrobok okolo dĺžky Lz. Potom sa zarážka 5 odsunie a razník 4 sa dostane do kontaktu s koncom tyče 7 (poloha b). Pri ďalšom pohybe razníka sa vysadená časť tyče deformuje, čím sa vyplní dutina prúdu (poloha c). Počas spätného zdvihu stroja sa razník 4 vyberie z dutiny prúdu, potom matrica 8 odíde a doraz 5 sa nastaví do pôvodnej polohy. Hneď ako sa pohyblivá matrica začne vysúvať, dierovač odoberie tyč s upchatým koncom z prúdu a prenesie ju do ďalšieho prúdu. Cyklus sa opakuje.

GKM s vertikálnym delením matrice sa vyrába v súlade s GOST 7023-70 v dvanástich štandardných veľkostiach so silou od 1 do 31,5 MN.

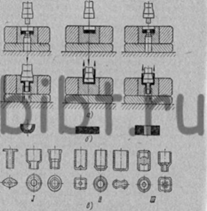

Podľa charakteru toku kovu možno operácie vykonávané na GCM rozdeliť na upchávanie (obr. 2, a), dierovanie (obr. 2, 6), dierovanie (obr. 2, c) a odrezávanie (obr. 2, d).

Pri výsadbe na konci tyče 3 alebo na niektorých jej častiach sa získajú zahustenia jednej alebo druhej formy. V tomto prípade je potrebné dodržať pravidlo ubíjania, podľa ktorého by dĺžka osadenej časti Lv nemala presiahnuť dva a pol priemeru obrobku B (pozri obr. 1). V opačnom prípade môže dôjsť k vybočeniu a upnutiu obrobku.

Pri blikaní na konci tyče 3 sa získa slepá dutina. Pri dierovaní sa osadený a prešitý výkovok oddelí od tyče. V tomto prípade sa vysadená časť opiera o nože 6 matríc a tyč zostáva voľná (obr. 2, c). Razník 5 s plochým koncom a reznou hranou sa zavedie do spodnej časti kovacieho otvoru, prerazí otvor a vytlačí tyč z výkovku. Výkovok zostáva na razidle a potom sa z neho vyberie ramenami zápustiek 2 a 4 a vypadne z matrice.

Ryža. Obr. 2. Schémy hlavných operácií razenia na horizontálnom kovacom stroji (pohľad na rezy zhora): 1 - doraz; 2 - pevná matrica; 3 - bar; 4 - pohyblivá matrica; 5 - dierovač; 6, 7 - nože.

Vykonaním vyššie uvedených operácií na GCM je zabezpečená výroba výkovkov v tvare:

a) tyč neobmedzenej dĺžky so zosilnením alebo prírubou na konci;

b) krúžky a puzdrá;

c) okuliare.

V prípade a) sa pre každý použije samostatný polotovar určitej dĺžky. V prípadoch b) ac) sa razenie vykonáva „z tyče“. To znamená, že na konci tyče určenej na uloženie niekoľkých výkovkov sa vytvorí a oddelí výkovok; b - dierovaním, c - strihaním. Potom sa vytvorí a oddelí ďalší. Po oddelení posledného výkovku zostáva koncový odpad potrebný na upnutie obrobku.

Prítomnosť dvoch zápustkových konektorov umožňuje voľné odstraňovanie výkovkov a znižuje potrebu lisovania svahov na minimum. Sklony sú vytvorené len v prstencových vybraniach alebo na prstencových výstupkoch pracovnej časti prúdov matrice na plochách kolmých na os hlavného posúvača; v dutinách na bórových razidle a na plochách prerážacích a dierovacích razidiel rovnobežných s osou hlavného posúvača.

V procese razenia na GCM razník posúva obrobok vo vertikálnej rovine z prúdu do prúdu. V tomto prípade sa deformácia obrobku pre každý pracovný zdvih uskutočňuje iba v jednom prúde. Ak použijete príslušný manipulátor, potom môžete raziť pre každý pracovný zdvih vo všetkých alebo viacerých prúdoch súčasne (pristátie príruby hriadeľa nápravy na VAZ).

Ohrev pred razením na GCM sa vykonáva buď v špecializovaných plameňových štrbinových peciach alebo v induktoroch a zahrieva sa iba osadená časť obrobku.

2. Zariadenia výložníkových žeriavov

V súlade s pravidlami Gosgortekhnadzor kategória výložníkových žeriavov zahŕňa automobilové, pneumatické kolesové, pásové, železničné žeriavy, bagrové žeriavy, ako aj traktorové a prívesné žeriavy. Posledné menované nemajú pohybový mechanizmus a pohybujú sa pomocou traktora.

V súlade s GOST 15135-69 by sa automobilové, pneumatické kolesové a pásové žeriavy vo vedeckej, technickej a referenčnej literatúre mali označovať ako samohybné výložníkové žeriavy. Tieto žeriavy sa skladajú z týchto hlavných častí: pojazdový mechanizmus, pevný rám opretý o pojazdový mechanizmus, točňa a točňa, na ktorej je namontovaný výložník a namontované mechanizmy a kabína žeriavu.

Autožeriavy sa montujú na štandardné alebo zosilnené podvozky vozidiel. Ak je samohybný výložníkový žeriav na kolesovom podvozku ovládaný len z otočnej časti, nazýva sa pneumatický kolesový.

Pásové žeriavové vozíky sa vyrábajú rovnakým spôsobom ako bagrové vozíky.

Jednolopatkové rýpadlá vybavené vymeniteľným žeriavovým zariadením (špeciálny výložník s hákom alebo drapákom) sa nazývajú rýpadlové žeriavy. Bagrový žeriav alebo bagrový žeriav je jediný stroj, ktorý možno použiť ako bager aj ako žeriav.

Ako pojazdové podvozky železničných žeriavov sa používajú dvoj, štvornápravové a špeciálne šesťnápravové plošiny. V súlade s GOST 22388-77 musia byť železničné žeriavy vyrábané v šiestich typoch s nosnosťou 10, 15, 25, 50, 100 a 150 tf.

Na točni samohybných výložníkových žeriavov sú nainštalované mechanizmy na zdvíhanie bremien a výložníka, riadiaca kabína a portál - stojan v tvare U určený na upevnenie reťazového kladkostroja. Točňa má vo svojej prednej časti dva oká alebo stĺpiky na pripevnenie základne výložníka.

Otočné zariadenie je určené na otáčanie otočnej časti žeriavu vzhľadom na pevnú, ako aj na prenášanie všetkých hlavných a prídavných zaťažení pôsobiacich na otočnú časť žeriavu počas prevádzky na pevnú. Točňa je namontovaná na ráme žeriavu. Otočný tanier sa opiera o toto zariadenie, ktoré ho počas otáčania vycentruje a zabráni jeho prevráteniu. Otočný veniec (typy valček a koleso) pozostáva zo stredového stĺpika (čapu), ozubeného venca (lucerny), oporného kruhu, prídržných a oporných valčekov a je určený na prenos tlaku z otočného taniera na rám podvozku. Guličkové a valčekové otočné ložiská vycentrujú otočnú časť voči neotočnej, čo znamená, že pri ich použití nie je potrebný stredový čap.

Nosnosť výložníkového žeriavu závisí od vymeniteľného výložníka, ktorý sa na ňom používa. Nosnosť výložníkových žeriavov závisí aj od dosahu nastaveného počas prevádzky. Menšiemu previsu zodpovedá väčšia nosnosť, s nárastom previsu nosnosť klesá.

Pre všetky výložníkové žeriavy, ktorých nosnosť sa mení v závislosti od nastavenia odjazdu počas prevádzky, musí byť charakteristika (charakteristika) zaťaženia uvedená v ich pase. Záťažová charakteristika je uvedená vo forme tabuľky alebo grafu. Žeriav môže mať jednu, dve alebo viac charakteristík zaťaženia v závislosti od prítomnosti podpier, vložiek výložníka, výložníkov atď.

Väčšina továrensky vyrábaných mobilných výložníkových žeriavov je vybavená jednou alebo dvoma výložníkovými vložkami, vďaka ktorým je možné výložník namontovaný na žeriave vysunúť. S predĺženým výložníkom je možné náklad zdvihnúť vyššie, ale zníži sa nosnosť žeriavu.

Na zabezpečenie pohodlného pohybu žeriavov s dlhými výložníkmi sú posledné v rade prevedení žeriavov vyrobené z dvoch teleskopických posuvných častí (sekcií), čo znižuje celkovú dĺžku o cca 40 %. Vysunutie sekcií sa vykonáva v polohe, keď výložník leží na prepravnom stojane. Sekcia sa vysúva buď ručne (žeriavy K-1014, K-1015), alebo pomocou samostatného navijaka (žeriavy K-51 s výložníkmi SKV Mosstroy), alebo výložníkového navijaka (žeriavy MKA-10M).

Podľa konštrukcie zavesenia výložníkového zariadenia sa rozlišujú žeriavy s pružným (výložník je držaný oceľovými lanami) a pevným (výložník je držaný pomocou hydraulických valcov) zavesením

Účel a zariadenie vertikálnej vŕtačky

Vŕtacie skupinové stroje majú niekoľko modelov: jednovretenové vertikálne vŕtačky majú modely 2135, 2A135, 2H135, 2A150 atď. a modernizované stroje tejto série majú modely 2H135A, 2H150 atď.; radiálne vŕtačky majú modely 255, 2A53, 2A55, 2V56 atď., A nové 2N55, 2N57, 2N58 atď.; súradnicové vyvrtávanie modely 2450, 2B460, diamantové vyvrtávacie modely 2712A atď.

Na obr. 3 znázorňuje jednovretenovú vertikálnu vŕtačku model 2H135A. Lôžko 9 je upevnené na základovej doske 1. V hornej časti lôžka je umiestnený elektromotor 6 s výkonom 4,5 kW, ktorý informuje vŕtačku 3, uloženú v spodnej časti vretena 4, o hlavnom reze. pohyb Dr (rotačný) cez prevodovku umiestnenú v konzolovej časti stroja, nazývanej vretenová hlava 5. Posuvný pohyb Ds (translačný pozdĺž osi) prijíma vŕtačka z prevodovky namontovanej v pohyblivom držiaku 7.

Vertikálny pohyb vretena a vŕtačky je možné vykonávať mechanicky podľa zamýšľaného režimu z podávacej skrine alebo ručne pomocou volantu 8. Obrobok, ktorý sa má opracovať, je v závislosti od jeho tvaru a veľkosti upevnený na stole 2 v strojový zverák, vodiče alebo iné zariadenia. Pomocou rukoväte 10 je možné stôl posúvať vo vertikálnom smere. Stroj poskytuje možnosť vŕtania otvorov do vopred stanovenej hĺbky s automatickým vypnutím posuvu.

Ryža. 3. Jednovretenová vertikálna vŕtačka model 2H135

Na vertikálnej vŕtačke model 2H135A je možné vŕtať otvory s priemerom do 50 mm a hĺbkou do 300 mm. Tieto stroje majú široký rozsah otáčok vretena a posuvov, preto sa používajú nielen na vŕtanie, ale aj na vyvrtávanie (zahlbovanie) a rezanie vnútorných závitov. Voľba najvýhodnejšej rýchlosti hlavného rezného pohybu pri vŕtaní a iných typoch opracovania otvorov sa uskutočňuje voľbou vhodnej rýchlosti vretena.

Rôzne druhy tvárnenia kovov. Zariadenia a špeciálne nástroje na lisovanie plechov

Zdvíhacie stroje charakterizované prerušovanou prevádzkou. Mostové žeriavy, ich typy, rozsah. Dielenské a ručné, hákové, magnetické a véčkové žeriavy. Konštrukčné prvky. Montáž žeriavov a žeriavovej dráhy.

Klasifikácia strojov skupiny vŕtanie a vyvrtávanie, ktoré sú určené na vŕtanie slepých a priechodných otvorov do plného materiálu. Princíp ich činnosti a schémy konštrukcie vertikálneho vŕtania, radiálneho vŕtania, súradnicových vyvrtávačiek.

Účel a princíp činnosti výrobku, montážnej jednotky, ktorá obsahuje časť. Určenie typu výroby. Materiál dielu a jeho vlastnosti. Výber a zdôvodnenie spôsobu získania a návrhu obrysu obrobku. Analýza technologického procesu.

Výroba lisovacích foriem. deformácia za studena. Konštrukčné materiály. Podstata procesu zápustkového kovania a jeho rozsah. Vývoj výkovkov a technologických operácií na získavanie výkovkov. Obrábanie dielu rezaním.

Tvárnenie kovov. Získavanie výrobkov a polotovarov pri tlakovom spracovaní plastickou deformáciou kovu pôvodného obrobku. Vývoj výkresu kovania. Určenie objemu súčiastky. Schéma rezania rozmerového valcovaného kovu.

Vykreslenie grafu otáčok vretena, určenie počtu zubov ozubeného kolesa. Vývoj kinematickej schémy prevodovky, meranie výkonu a prenášaných krútiacich momentov na hriadeľoch. Výpočet valivých ložísk, drážkových a perových spojov.

Klasifikácia obrábacích strojov na rezanie kovov podľa technologických vlastností. Abecedné a číselné označenie modelov. všeobecné charakteristiky radiálne vŕtačky. Účel, zariadenie, princíp činnosti stroja 2A554 a jeho technické údaje.

rezacie režimy. Dráha nástroja. Definícia sady nástrojov. Kinematická schéma prevodovky. Graf otáčok. Výber motora. Výber technologických zariadení. Stručný Technické špecifikácie stroj.

plechové razenie- proces získavania výrobkov z plošného materiálu jeho deformáciou na lisoch. Kovanie za tepla je spôsob tvárnenia kovov tlakom. O lisovanie za studena lisované bez predhrievania obrobku.