Plech zrazený. lisovanie kovov

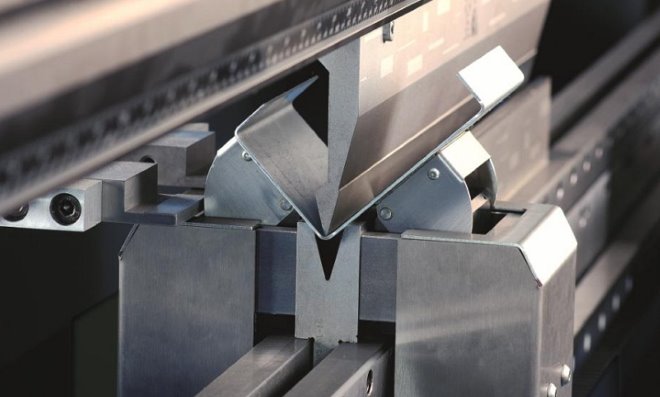

Služby lisovania plechových dielov na objednávku formou lisovania za tepla a za studena. Zariadenia používané pri výrobe dielov lisovaním. Proces lisovania plechových dielov vám umožní vyrábať ploché alebo trojrozmerné výrobky. Výroba prebieha pomocou pečiatok, ktoré sú upevnené na lise, alebo pomocou iných prvkov. Sú dva typy lisovanie plechu: teplý a studený typ.

Prvý typ razenia spočíva v rezaní, sekaní alebo dierovaní materiálu – nazýva sa to oddeľovanie. Pri tvarovaní, ťahaní, vytláčaní za studena a iných manipuláciách s plechom je k dispozícii aj možnosť razenia. Existujú aj horúce a studené možnosti lisovania plechov. Razenie za tepla sa používa iba vo veľkovýrobe: touto metódou sa vyrábajú dná pre kotol, rôzne diely vo forme pologúľ, bójí atď.

Takmer každá výroba vyžaduje použitie lisovaných kovových dielov. Lisovanie kovov je spôsob spracovania kovu pomocou špeciálnych nástrojov, to znamená razenie, ktoré dáva polotovarom požadovaný tvar a veľkosť. Lisovanie kovových dielov sa vykonáva pomocou kľukových a pneumatických lisov rôzneho zosilnenia, na ktorých sú priamo namontované lisy. Technológia lisovania umožňuje získať hotové kovové výrobky vyžadujúce drobné úpravy s minimálnou tvorbou odpadu. Na tvarovanie alebo oddelenie polotovarov sa používajú rôzne matrice.

Kovové razenie

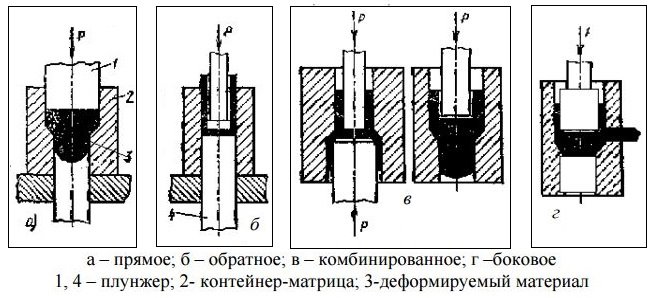

Výroba lisovaných dielov na zákazku. Poskytujeme službu lisovania plechových dielov, zabezpečenie plnenia neštandardných kusových zákaziek a výrobu veľkých sérií rovnakého druhu výrobkov. Pre plechové (studené) razenie je použiteľný proces dierovania plechu, ktorého výsledkom je perforovaný kov. Razenie za studena sa vykonáva bez zahrievania, v dôsledku čoho sa na povrchu kovu nevytvára vodný kameň. Pomocou neho je možné získať výrobky presnejších rozmerov akéhokoľvek požadovaného tvaru, s hladkým povrchom a zvýšenou odolnosťou proti opotrebovaniu. Široká škála lisov so silou od 2 do 160 ton umožňuje lisovanie plechov na akýkoľvek účel. Lis je vybavený valčekovými a kliešťovými podávačmi.

Lisovanie za studena má schopnosť vyrábať kovové výlisky na zákazku akejkoľvek presnosti a zložitosti, hrúbka kovu od 0,7 do 8 mm.

V modernom priemysle sa metódou lisovania vyrábajú diely s hmotnosťou od 1 gramu do stoviek ton a veľkosti od 1 mm do 10 metrov.

Technológia lisovania plechových dielov si vyžaduje špeciálne vybavenie: sú to nožnice, kľukový lis a hydraulický lis s niekoľkými podložkami a povrchom matrice. Je tiež potrebné dodržiavať normy práce a výpočtu materiálu. Pre lisovanie za studena najčastejšie používajú hydraulický lis, pretože. toto zariadenie je rôzne prevedenia a umožňuje výrobu dielov rôzne formy so znížením spotreby materiálu. Výber lisu tiež závisí od práce, ktorú je potrebné vykonať s obrobkom.

Napríklad na výrobu dierovania a dierovania je potrebný jednočinný lis, ktorý sa vyznačuje malým zdvihom posúvača a podložiek. Na výrobu extraktu potrebujete lis, ktorý má dvojitú činnosť a citeľne väčší zdvih posúvača a podložiek. Podľa konštrukcie lisu existujú jednokľukové, dvojkľukové, štvorkľukové, ale všetky sa líšia prítomnosťou matrice. Posledné dva typy sa vyznačujú väčšími kmeňmi a posúvačmi.

Lisovanie ako technologický proces spracovania polotovarov vyrobených z kovu umožňuje získať hotové výrobky plochého alebo trojrozmerného typu, ktoré sa líšia tvarom a veľkosťou. Raznica pripevnená k lisu alebo inému typu zariadenia môže pôsobiť ako pracovný nástroj pri lisovaní. V závislosti od podmienok vykonávania je lisovanie kovov horúce a studené. Tieto dva typy tejto technológie zahŕňajú použitie rôznych zariadení a dodržiavanie určitých technologických noriem.

Vlastnosti technológie

S požiadavkami GOST na spracovanie lisovaním kovov sa môžete zoznámiť stiahnutím dokumentu vo formáte pdf z nižšie uvedeného odkazu.

Okrem delenia na teplé a studené sa lisovanie kovových výrobkov podľa účelu a technologických podmienok delí aj do množstva ďalších kategórií. Takže raziace operácie, v dôsledku ktorých sa oddeľuje časť kovového polotovaru, sa nazývajú oddeľovanie. To zahŕňa najmä rezanie, sekanie a dierovanie kovových častí.

Ďalšou kategóriou takýchto operácií, v dôsledku ktorých lisovaný plech mení svoj tvar, sú tvarovo meniace lisovacie operácie, často označované ako tvarovanie. Výsledkom ich implementácie je, že kovové diely môžu byť podrobené ťahaniu, vytláčaniu za studena, ohýbaniu a iným procesom spracovania.

Ako je uvedené vyššie, existujú také typy razenia ako studené a horúce, ktoré, hoci sú implementované podľa rovnakého princípu, ktorý zahŕňa deformáciu kovu, majú množstvo významných rozdielov. , ktorá zahŕňa ich predhriatie na určitú teplotu, sa využíva najmä vo veľkých výrobných podnikoch.

Je to predovšetkým kvôli pomerne vysokej zložitosti takejto technologickej operácie, pre kvalitatívnu realizáciu ktorej je potrebné vykonať predbežný výpočet a presne sledovať stupeň ohrevu spracovávaného obrobku. S pomocou razenia horúcu technológiu z plechov rôznych hrúbok sa získavajú také kritické časti, ako sú dná kotlov a iné produkty vo forme pologúľ, trupu a iných prvkov používaných pri stavbe lodí.

Na ohrev kovových častí pred lisovaním za tepla sa používa vykurovacie zariadenie, ktoré je schopné zabezpečiť presné teplotné podmienky. V tejto funkcii je možné použiť najmä elektrické, plazmové a iné vykurovacie zariadenia. Pred začatím vykonávania lisovanie za tepla je potrebné nielen vypočítať rýchlosti ohrevu obrobkov, ale aj vypracovať presný a podrobný výkres hotového výrobku, ktorý bude brať do úvahy zmršťovanie chladiaceho kovu.

Pri výrobe kovových dielov proces tvarovania hotového výrobku prebieha iba vďaka tlaku vyvíjanému pracovnými prvkami lisu na obrobok. Vďaka tomu, že polotovary nie sú pri lisovaní za studena predhrievané, nepodliehajú zmršťovaniu. To vám umožňuje vyrábať hotové výrobky, ktoré nevyžadujú ďalšie mechanické zdokonaľovanie. Preto sa táto technológia považuje nielen za pohodlnejšiu, ale aj cenovo výhodnejšiu možnosť spracovania.

Ak sa šikovne priblížite k otázkam navrhovania rozmerov a tvaru polotovarov a následného rezania materiálu, môžete výrazne znížiť jeho spotrebu, čo je dôležité najmä pre podniky, ktoré vyrábajú svoje výrobky vo veľkých sériách. Ako materiál, z ktorého sa úspešne lisujú polotovary, môžu pôsobiť nielen uhlíkové alebo legované ocele, ale aj zliatiny hliníka a medi. Okrem toho sa vhodne vybavený dierovací lis úspešne používa na spracovanie obrobkov vyrobených z materiálov, ako je guma, koža, lepenka a polymérové zliatiny.

Deliace razenie, ktorého účelom je oddeliť časť kovu od spracovávaného obrobku, je veľmi bežnou technologickou operáciou používanou takmer v každom výrobnom podniku. Takéto operácie, ktoré sa vykonávajú pomocou špeciálneho nástroja namontovaného na lisovacom lise, zahŕňajú rezanie, dierovanie a dierovanie.

Počas procesu rezania sa kovové časti rozdelia na samostatné časti a takéto oddelenie sa môže uskutočniť pozdĺž priamej alebo zakrivenej línie rezu. Možno použiť na rezanie rôzne zariadenia: kotúčové a vibračné stroje, gilotínové nožnice a pod. Rezanie sa najčastejšie používa na rezanie kovových polotovarov na ďalšie spracovanie.

Dierovanie je technologická operácia, pri ktorej sa z plechu získavajú diely s uzavretým obrysom. Pomocou dierovania v plechových polotovaroch sa vyrábajú otvory rôznych konfigurácií. Každá z týchto technologických operácií musí byť starostlivo naplánovaná a pripravená tak, aby sa jej realizáciou získal kvalitný hotový výrobok. Predovšetkým treba presne vypočítať geometrické parametre použitého nástroja.

Dierovaný plech sa získava dierovaním otvorov na priamočiarom lise

Technologické operácie lisovania, pri ktorých sa mení počiatočná konfigurácia kovových dielov, sú tvárnenie, ohýbanie, ťahanie, lemovanie a krimpovanie. Ohýbanie je najbežnejšou operáciou zmeny tvaru, počas ktorej sa na povrchu kovového obrobku vytvárajú časti s ohybom.

Kapota je trojrozmerný výlisok, ktorého účelom je získať trojrozmerný výrobok z plochej kovovej časti. Pomocou krytu sa plech mení na výrobky valcového, kužeľového, pologuľového alebo krabicového tvaru.

Pozdĺž obrysu plechových výrobkov, ako aj okolo otvorov, ktoré sú v nich vytvorené, je často potrebné vytvoriť rímsu. Flanging úspešne zvládne túto úlohu. Takéto spracovanie, vykonávané pomocou špeciálneho nástroja, je tiež vystavené koncom rúrok, na ktoré je potrebné inštalovať príruby.

Pomocou krimpovania sa na rozdiel od obrubovania konce rúrok alebo okraje dutín v plechových prírezoch nerozširujú, ale zužujú. Pri vykonávaní takejto operácie, vykonávanej pomocou špeciálnej kužeľovej matrice, dochádza k vonkajšiemu stlačeniu plechu. Formovanie, ktoré je tiež jednou z odrôd lisovania, zahŕňa zmenu tvaru jednotlivých prvkov lisovaného dielu, pričom vonkajší obrys dielu zostáva nezmenený.

Objemové razenie, ktoré je možné vykonávať pomocou rôznych technológií, si vyžaduje nielen starostlivé predbežné výpočty a vývoj zložitých výkresov, ale aj použitie špeciálne vyrobeného zariadenia, takže je problematické implementovať takúto technológiu doma.

Nástroje a vybavenie

Aj spracovanie mäkkých kovov, najmä lisovanie hliníka, si vyžaduje použitie špeciálnych zariadení, ktorými môžu byť gilotínové nožnice, kľuky resp. Okrem toho je potrebná schopnosť vypočítať spotrebu materiálu a vypracovať technické výkresy. V tomto prípade by sa mali brať do úvahy požiadavky obsiahnuté v zodpovedajúcom GOST.

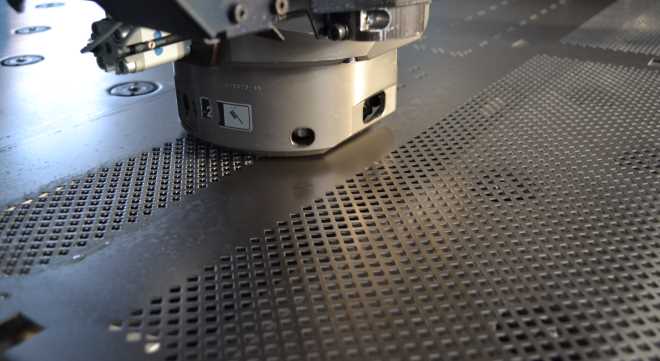

Lisovanie, ktoré nevyžaduje predhrievanie obrobku, sa vykonáva hlavne na hydraulických lisoch, ktorých výroba je regulovaná GOST. Rôzne sériové modely tohto zariadenia vám umožňujú vybrať si stroj na výrobu produktov rôznych konfigurácií a celkových rozmerov.

Pri výbere lisu na razenie by ste sa mali v prvom rade riadiť úlohami, na ktoré je potrebný. Napríklad na vykonávanie takých technologických operácií, ako je rezanie alebo dierovanie, sa používa jednočinné raziace zariadenie, ktorého posúvač a podložky robia počas spracovania malý zdvih. Na vykonanie extrakcie je potrebné dvojčinné zariadenie, ktorého posúvač a podložky robia pri spracovaní výrazne väčší zdvih.

Podľa svojho dizajnu, ako uvádza GOST, je zariadenie na razenie rozdelené do niekoľkých typov, a to:

- jednoduchá kľuka;

- dvojkľukový;

- štvorkľukový.

Na lisoch posledných dvoch kategórií sú nainštalované posúvače väčších veľkostí. Bez ohľadu na dizajn je však každý dierovací lis vybavený matricou. Hlavný pohyb, vďaka ktorému sa obrobok spracováva na lisovacom lise, sa vykonáva posúvačom, ktorého spodná časť je spojená s pohyblivou časťou lisovníka. Na komunikáciu takéhoto pohybu s posúvačom lisu je k nemu pripojený hnací motor pomocou takých prvkov kinematického reťazca, ako sú:

- prevod klinovým remeňom;

- štartovacia spojka;

- podložky;

- kľukový hriadeľ;

- ojnica, pomocou ktorej si nastavíte veľkosť zdvihu posúvača.

Na spustenie posúvača, ktorý sa vratne pohybuje smerom k pracovnému stolu lisu, slúži pedál nožného lisu, ktorý je priamo spojený so štartovacou spojkou.

Trochu odlišným princípom činnosti sa líši štvortyčový lis, ktorého pracovné telesá vytvárajú silu so stredom spadajúcim do stredu štvoruholníka tvoreného štyrmi ojnicami. Vzhľadom na to, že sila generovaná takýmto lisom nedopadá na stred posúvača, toto zariadenie sa úspešne používa na výrobu produktov aj veľmi zložitých konfigurácií. Najmä lisy tejto kategórie sa používajú na výrobu asymetrických výrobkov, ktoré sa líšia vo významných rozmeroch.

Na výrobu produktov so zložitejšou konfiguráciou použite lisovacie zariadenie pneumatický typ, ktorého konštrukčným znakom je, že môže byť vybavený dvoma alebo dokonca tromi posúvačmi. V dvojčinnom lise sa súčasne používajú dva posúvače, z ktorých jeden (vonkajší) zabezpečuje fixáciu obrobku a druhý (vnútorný) vykonáva kreslenie povrchu spracovávaného plechu. Prvým v prevádzke takéhoto lisu, ktorého konštrukčné parametre sú tiež regulované GOST, je vonkajší posúvač, ktorý fixuje obrobok, keď dosiahne najnižší bod. Potom, čo vnútorný posúvač vykoná svoju prácu pri natiahnutí plechu, vonkajšie pracovné teleso sa zdvihne a uvoľní obrobok.

Na lisovanie plechov sa používajú najmä špeciálne trecie lisy, ktorých technické parametre stanovuje aj GOST. Na spracovanie hrubšieho plechu je najlepšie použiť hydraulické dierovacie zariadenie, ktoré je vybavené spoľahlivejšími podložkami a inými konštrukčnými prvkami.

Samostatnou kategóriou sú zariadenia, s ktorými sa vykonáva výbuchové razenie. Na takýchto zariadeniach, v ktorých sa energia riadeného výbuchu premieňa na silu pôsobiacu na kov, sa spracovávajú kovové polotovary značnej hrúbky. Prevádzka takéhoto zariadenia, ktoré sa považuje za inovatívne, vyzerá veľmi pôsobivo aj na videu.

objednať

Plánovači oceňujú plech, pretože má veľmi široké možnosti použitia. Najbežnejším a cenovo dostupným spôsobom spracovania tohto materiálu je lisovanie za studena. Spoločnosť Rushar na to používa moderné stroje, ktoré sa vyznačujú vysokou produktivitou a všestrannosťou a tiež poskytujú produkty vynikajúcej kvality. Používame zariadenie Finn Power C5, ktoré má superpevný zváraný rám v tvare O bez zvyškových napätí. Vďaka použitiu hydraulického systému je sila úderu pri lisovaní plechu za studena 300 kN s frekvenciou až 1100 úderov/min pri kroku 1 mm a 420 úderov/min pri kroku 25 mm. Na výrobu kovových dielov používame výhradne moderné CNC súradnicové revolverové lisy, ktoré poskytujú možnosť vykonávať množstvo operácií.

Vykonávanie technológie

Počas procesu razenia sa oceľ, rovnako ako akýkoľvek iný kov, nezohrieva. Postup vedie k posilneniu štruktúry. Okrem toho sa znižuje plasticita materiálu, čo znižuje pravdepodobnosť deformácie prvkov v nasledujúcich fázach. Lisovanie plechov zahŕňa množstvo operácií, ktoré sú rozdelené do 2 hlavných skupín:

- meniaci sa tvar. Umožňuje vytvárať časti zložitého tvaru;

- oddeľovanie. Predpokladajme oddelenie určitej časti obrobku od celkového objemu počas razenia.

Výhody metódy

Vysoká kvalita a výkon. Lisovanie plechu za studena umožňuje vytvárať presné diely s hladkým a rovným povrchom. Tým odpadá potreba dodatočného spracovania produktov.

Hromadné razenie. Tento prístup k spracovaniu studenej ocele umožňuje veľkosériovú výrobu dielov, ktoré majú stabilný tvar a rozmery Súhlas so spracovaním osobných údajov

| Dostupnosť vlastnej výrobnej základne. | Vysoká technická úroveň výroby. | Kompetentní a vysoko kvalifikovaní špecialisti. | 24-hodinová prevádzka výrobných závodov. |

| Vysoká kvalita produktov v kombinácii s rozumnými cenami. | Výhodná poloha. | Najkratšie termíny realizácie objednávok. | Všetky druhy klampiarskych prác na jednom mieste. |

Ak máte nejaké otázky, vyplňte formulár a my vás budeme čo najskôr kontaktovať

plechové razenie- spôsob výroby plochých a objemných tenkostenných výrobkov z plošného materiálu, pásky alebo pásu pomocou lisovníc na lisoch alebo bez použitia lisov. Plechové kovanie sa delí na teplé a studené.

Razenie za tepla. Používa sa najmä pri výrobe dna kotlov, pologúľ, bójí a iných častí karosérie pre stavbu lodí. Sú vyrobené z oceľového plechu hrúbky 3 ... 4 mm. Operácie lisovania za tepla sú podobné operáciám lisovania za studena. Pri zostavovaní technologického postupu sa však vždy počíta s ohrevom. Pri zostavovaní výkresu obrobku je potrebné vziať do úvahy utiahnutie kovu počas rezania, dierovania a ohýbania, ako aj stupeň deformácie, keď sa diel ochladí, pretože jeho rozmery sú v tomto prípade trochu zmenšené. Táto okolnosť si vyžaduje zvýšenie rozmerových tolerancií v porovnaní s lisovaním za studena. Obrobky sa ohrievajú v plameňových a elektrických peciach, ako aj v elektrických vykurovacích zariadeniach.

lisovanie za studena. Ide o najpokročilejšiu metódu tlakovej úpravy, pretože umožňuje získať diely, ktoré vo väčšine prípadov nevyžadujú ďalšie rezanie. Veľké aj malé súčiastky sa vyrábajú kovaním za studena (rámy a karosérie automobilov, podvozky lietadiel, prvky oplechovania lodí, časti hodinového mechanizmu atď.).

Lisovanie plechu poskytuje veľké úspory pri použití kovu a zároveň poskytuje vysokú produktivitu. Najväčší efekt však dáva pri hromadnej a veľkovýrobe.

Na lisovanie za studena sa používajú uhlíkové a legované ocele, hliník a jeho zliatiny, meď a jej zliatiny, ako aj nekovové materiály: kartón, ebonit, koža, guma, vlákno, plast, dodávané vo forme plechov, pások a pásov.

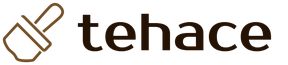

Technológia lisovania plechu. Hlavným technologickým zariadením na výrobu výrobkov lisovaním plechu sú vibračné nožnice (obr. 77), kľuka (pozri obr. 87 a obr. 88) a hydraulické lisy. Operácie lisovania plechu možno rozdeliť do dvoch hlavných typov: oddeľovanie a tvarovanie. Medzi hlavné separačné operácie patria: rezanie, rezanie a dierovanie.

Ryža. 77

Ryža. 87

Ryža. 88

ostrý nazývame operáciu, pri ktorej dochádza k postupnému oddeľovaniu časti obrobku pozdĺž priamej alebo zakrivenej čiary. Rezanie sa používa na získanie hotových dielov a rezanie plechu na pásy požadovanej šírky. Pri rezaní plechu je potrebné, aby bol výstup dielov z plechu maximálny a odpad bol minimálny. Racionalita rezania sa určuje na základe výpočtu faktora využitia materiálu. Koeficient sa chápe ako pomer plochy rezaných častí k ploche plechu. Operácia rezania sa vykonáva pomocou vibračných, kotúčových, gilotínových a iných nožníc.

Vibračné nožnice(obr. 77) sú strojček s krátkymi nožmi. Horný nôž 5 prijíma oscilačné pohyby od elektromotora 1 cez excentrický mechanizmus. Plech nastavte na stôl 7 a pohybujte sa medzi hornými 5 a dolnými 6 nožmi, kým sa nezastaví 3, ktoré sa môžu pohybovať a upevniť v držiaku rámu, 2,4 - hlava, 8 - stojan na posteľ.

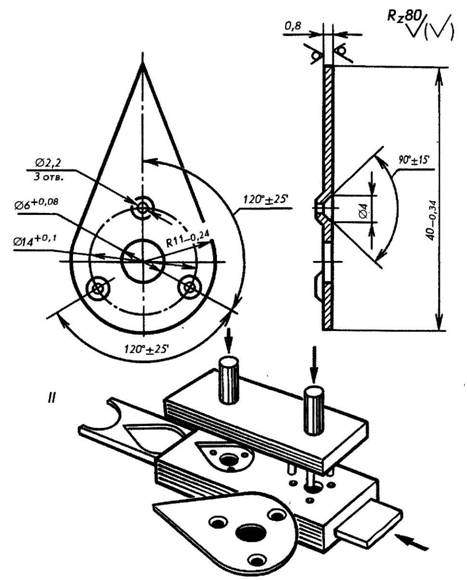

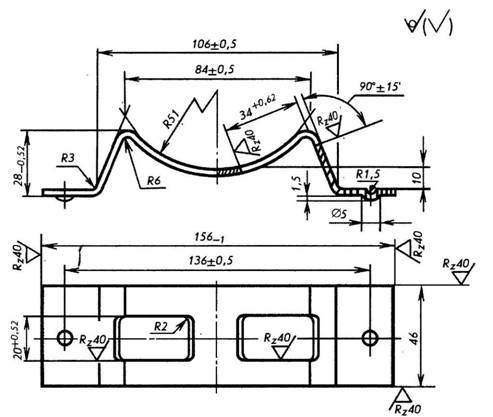

výrub- operácia na získanie obrobku uzavretého obrysu (obr. 78). Na obr. 79 znázorňuje nákres (I) a schému (II) typickej časti vyrobenej z pásu dierovaním.

Ryža. 78

Ryža. 79

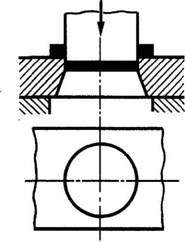

Dierovanie- získanie otvorov v časti požadovaného tvaru (obr. 80).

Ryža. 80

Medzi hlavné operácie zmeny tvaru * patrí ohýbanie, ťahanie, obrubovanie, krimpovanie a tvarovanie.

ohýbanie- operácia, pri ktorej dochádza k zakriveniu plochého obrobku (obr. 81: 1 - jed; 2 - neutrálna vrstva; 3 - matrica): R a r - vonkajší a vnútorný polomer ohybu, S - hrúbka materiálu. Môže mať tvar V, U atď. (obr. 82).

Ryža. 81

Ryža. 82

Na obr. 83 znázorňuje nákres dielu, v ktorom sú otvory vytvorené dierovaním. Potom sa diel ohne na matrici.

Ryža. 83

Hood- operácia, ktorá premení plochý obrobok na dutý priestorový diel alebo polotovar 2 (obr. 84). Kapota vyrába nielen valcové časti, ale aj krabicové, kužeľové a pologuľovité, ktoré sú zložitého tvaru. Pri ťahaní sa plochý obrobok 5 vťahuje razníkom 1 do otvoru matrice 3. Aby sa zabránilo zvrásneniu obrobku pri namáhaní tlakom, používajú sa svorky 4.

Ryža. 84

Kapucňa môže byť bez preriedenia aj s preriedením. V prvom prípade k nemu dochádza bez výraznej zmeny, v druhom sa mení nielen tvar obrobku, ale aj hrúbka jeho stien. V prípade, že potrebujete získať hlboký výkres, vykonáva sa v niekoľkých priechodoch. Na obr. 85 znázorňuje výkres typickej časti a z plechu 1 vyrobeného ťahaním s razením.

Ryža. 85

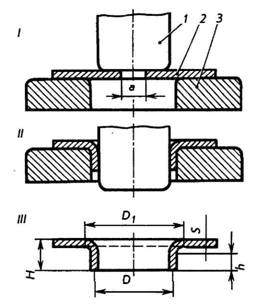

lemovanie- operácia tvarovania dosiek pozdĺž vonkajšieho obrysu plechového prírezu alebo okolo vopred vyrazených otvorov (obr. 86). Používa sa hlavne na vytváranie krčkov v plochých dieloch 2, potrebných ako pri závitovaní, tak pri zváraní alebo montáži. Zvyčajne sa vykonáva postupne (I, II, III) v jednom alebo viacerých prechodoch v matriciach, ktoré pozostávajú z razidla 1 a matrice 3. Operácia obrubovania sa veľmi často vykonáva na koncoch rúr pri pripájaní prírub k nim, pričom pomocou ktorého sa budú potrubia ďalej spájať.

Ryža. 86

krimpovanie- operácia zužovania (zmenšovania) koncovej časti dutých alebo objemových dielov. Vykonáva sa stláčaním materiálu razidlom z vonkajšej strany v kónickej matrici. V tomto prípade konfigurácia zvlnenej časti úplne závisí od tvaru razidla.

formovanie- operácia spojená s lokálnou zmenou tvaru pri zachovaní konfigurácie vonkajšieho obrysu dielu. Príkladom lisovania je výroba výstuh na strojárskych častiach, ako aj zväčšenie veľkosti pozdĺž priemeru strednej časti dutej časti.

Technologický proces spracovania rôznych materiálov tlakom, ako je uvedené vyššie, sa uskutočňuje na lisoch. Lisy sú hydraulické a mechanické (kľukové, skrutkové, hrebeňové atď.). Podľa účelu sa lisy delia na kovacie, raziace, plechové, raziace, orezávacie, profilové, ohýbacie, rovnacie, briketovacie (na výrobu brikiet z kusových alebo práškových materiálov), kovacie a raziace stroje, vstrekovacie stroje atď.

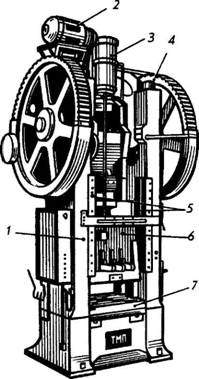

Kľukové lisy na kovanie za tepla GOST 6809-87E (obr. 87) sa vyrábajú v Rusku s tlakom 61,78 až 617,8 kN (mc je jednotka sily a hmotnosti). Pozostávajú z rámu 1, posúvača 2, ojnice 3, kľukového hriadeľa 4, skúseného stĺpika 5, ozubeného kolesa 6 a trecej spojky 7. Použitie lisov na horúce kovanie veľmi efektívne v porovnaní s inými technologickými zariadeniami. Poskytujú vyššiu presnosť výkovkov s výraznou úsporou kovu. Prítomnosť indukčného elektrického ohrevu v nich prispieva k zlepšeniu pracovných podmienok v dielni: znižuje sa hluk a otrasy budovy, eliminujú sa zadymené výrobné priestory. Lis je riadený regulačnými orgánmi a pomocou stlačeného vzduchu z dielenskej linky.

Ryža. 87

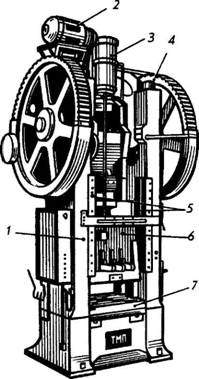

Na obr. 88 znázorňuje lis na lisovanie za studena GOST 9408-89E, pozostávajúci z hrebeňa 1, elektromotora 2, vyvažovacieho valca posúvača 3, ozubeného kolesa 4, vodidiel 5, posúvača 6 a lisovacieho stola 7. Malé aj veľké plechové diely sa vyrábajú na takých lisoch, ako sú karosérie automobilov. Možný tlak lisu - 30,89 kN.

Ryža. 88

Hydraulické lisy majú najlepší výkon pre hlboké ťahanie a iné operácie tvárnenia plechu, pretože deformujú kov konštantnou rýchlosťou. Takéto lisy sú široko používané v leteckom a raketovom priemysle.

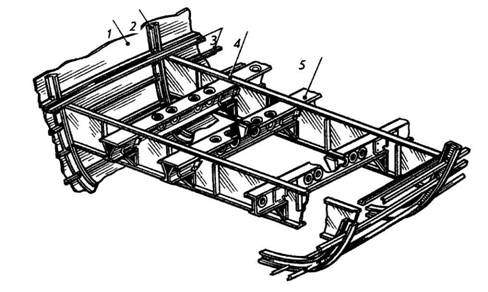

Na obr. 89 a 90 sú znázornené veľké montážne jednotky lietadiel, ktorých časti sú vyrobené lisovaním. Takže rám podlahy kabíny pre cestujúcich lietadla (obr. 89) obsahuje: plášť 1, rám 2, nosníky 3, priečne nosníky 4 a spojité nosníky 5. A gondolu leteckého turbovrtuľového motora (obr. 90) pozostáva z kapotáže náboja vrtule - 1, prívodu vzduchu 2, krytu prednej kapoty 3, krytu zadnej kapoty 4, poklopu 5, hnacieho nosníka c, krytu 7, odtoku 8, zadnej časti gondoly 9, rámu pohonu 10, rámu chladiča oleja 11, hnací rám 12 a bočný nosník 13.

Ryža. 89

Ryža. 90

Progresívne metódy lisovania plechov za studena. Nové typy lisovania sú pre svoju jednoduchosť a hospodárnosť široko používané v malosériovej a kusovej výrobe. Patria sem lisovanie gumou, kvapalinou, výbuchom, elektrohydraulickým atď.

Gumové razenie. S jeho pomocou sa vykonávajú operácie oddeľovania a zmeny tvaru. V tomto prípade je razník alebo matrica guma. Gumové lisovanie sa najčastejšie používa na výrobky z tenkého plechu do hrúbky 2 mm (hliník, zliatiny medi, mäkká oceľ).

Tekuté razenie. V tomto prípade sa kov deformuje pod tlakom kvapaliny, pričom má formu matrice. Táto metóda sa používa na kreslenie dutých častí rôznych tvarov.

Výbušné razenie. Na plastické tvarovanie obrobku sa používajú aj výbušniny (výbušné plynné zmesi metánu, propánu, hyxogénu a pod.), ktoré vytvárajú vysoký tlak, pôsobením ktorého obrobok nadobúda podobu razidla.

Výbušné razenie sa používa na výrobu veľkých dielov a dielov zložitého tvaru, keď ich výroba inými metódami nie je možná (napríklad zliatiny sa ťažko deformujú) alebo neekonomická. Takéto

lisovanie nevyžaduje zložité a drahé vybavenie.

Elektrohydraulické razenie. Táto metóda je charakteristická tým, že nosičom energie je vysokonapäťový elektrický náboj v kvapaline. Výboj spôsobuje vznik rázovej vlny, ktorá deformuje obrobok a dáva mu požadovaný tvar.

Tento typ razenia umožňuje vykonávať všetky operácie lisovania plechov za studena s veľkou presnosťou a relatívne nízkymi nákladmi.

Magnetické impulzné lisovanie. Tvorba produktov touto metódou nastáva pri vytváraní pulzného magnetické pole okolo obrobku a interakcia tohto poľa s pulznými prúdmi prúdiacimi v obrobku. V dôsledku tejto interakcie sa v obrobku vybudia vírivé prúdy, čo tiež vedie k vytvoreniu elektromagnetického poľa okolo neho. To vytvára predpoklady pre dynamický dopad na obrobok a jeho deformáciu.

Táto metóda sa používa na lisovanie polotovarov rúr, razenie, dierovanie atď.

Existujú aj iné progresívne metódy lisovania listov, ale nebudeme ich brať do úvahy.

* Operácie zmeny tvaru sa nazývajú operácie, pomocou ktorých sa z plochého obrobku získavajú časti priestorového tvaru